Change Language :

Propre, durable et sans entretien

Paliers lisses en polymère pour machines à couper les saucisses

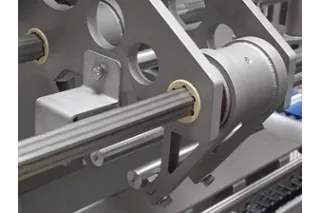

Guide linéaire dans la zone du mécanisme d'écartement.

Outre la facilité de nettoyage, la priorité absolue pour les machines de production alimentaire est la robustesse. Des produits de nettoyage très agressifs et de grandes quantités d'eau sont utilisés pour empêcher le développement de pathogènes. Ceux-ci ne doivent pas avoir d'impact à long terme sur la disponibilité des machines. Les paliers lisses autolubrifiants en polymère, qui résistent de manière fiable et à long terme à toute adversité, font leurs preuves dans cet environnement agressif.

Le guide hexagonal a été développé comme un composant sur mesure, spécialement pour la machine à couper les saucisses.

"Nous sommes presque exclusivement actifs dans la construction de machines spéciales", explique Simone Singer, responsable des ventes et du marketing de Singer & Sohn GmbH à Berching, dans l'Haut-Palatinat. "Notre proximité avec la métropole de la saucisse de Nuremberg a eu pour effet que nos machines sont fréquemment utilisées dans la production de saucisses et de viande. Nous nous considérons comme des solutionneurs de problèmes pour nos clients, qui ont généralement besoin d'automatiser les processus de production avec des installations personnalisées, en partie pour répondre aux directives strictes en matière d'hygiène à long terme. "

Les paliers lisses autolubrifiants en polymère garantissent un fonctionnement sans dysfonctionnement. Elles sont compatibles avec l'acier inoxydable comme partenaire de frottement.

Dieter Koller, responsable de l'ingénierie de conception, explique : "Notre gamme de machines se caractérise par une fiabilité particulièrement élevée, une longue durée de vie et une grande robustesse. Ces caractéristiques sont particulièrement importantes dans les applications de transformation des aliments, qui sont souvent utilisées par des travailleurs non qualifiés et dont la durée de vie doit être acceptable. Le marché est très concurrentiel. L'entretien inutile et les temps d'arrêt doivent être évités à tout prix. "

Les chaînes énergétiques d'igus® sont également utilisées.

Coupe hygiénique de saucisses

Fondée en 1978 en tant qu'atelier de sous-traitance, l'entreprise familiale, avec ses quelque 38 employés hautement qualifiés, se concentre aujourd'hui sur la conception et la fabrication d'installations de convoyage et de machines spéciales qui sont principalement utilisées dans l'industrie alimentaire et l'industrie des boissons, mais que l'on retrouve aussi parfois dans des applications chimiques et pharmaceutiques. "Aucun détail n'est trop petit pour nous. Qu'il s'agisse d'une simple bande transporteuse ou de machines très complexes, nous planifions, fabriquons, livrons et installons des installations rentables qui ont déjà prouvé leur capacité de performance dans le monde entier", explique Dieter Koller. "Nous sommes un guichet unique, y compris pour le service. " Qu'il s'agisse de lignes de convoyage pour les pâtisseries et les produits de boulangerie, de balances, d'installations de découpe, d'usines de production automatique de viande transformée ou d'installations de brossage pour les bâtonnets de salami, tous ces produits particuliers au client sont entièrement fabriqués en acier inoxydable. "Ce matériau garantit un fonctionnement durable et hygiénique", explique Simone Singer. "Par conséquent, tous les éléments des machines doivent être compatibles avec ce matériau. "

Couvercle du panneau de commande avec palier lisse en polymère. Cela permet notamment d'éviter les bruits de grincement.

Le constructeur de machines sur mesure vient d'exposer une machine à couper les saucisses, « OptiCUT SI-1000 », au salon Anuga FoodTec, où la machine a suscité un intérêt considérable. "Cette machine a été conçue à la demande d'un client qui, pour des raisons d'hygiène, souhaitait réduire considérablement le travail manuel dans sa production. " Alors que dans le passé, les employés coupaient manuellement les saucisses par le bas à l'aide d'une sorte de lame de rasoir, cette opération est désormais réalisée à l'aide d'une machine. Bien que les employés soient naturellement tenus de porter des combinaisons de protection, il était inévitable qu'ils touchent les aliments lors de l'exécution de ce travail, ce qui entraînait un risque de contamination. En outre, le processus manuel aboutissait continuellement à des longueurs de saucisses différentes, ce qui entraînait une variabilité de l'impression visuelle. "Et dans le monde d'aujourd'hui, les détaillants en alimentation ne sont plus en mesure de communiquer cela efficacement à leur clientèle.", le responsable de l'ingénierie de conception soulève un autre aspect.

Devant : Simone Singer, Dieter Koller (tous deux : Singer & Sohn GmbH), à l'arrière : Bernhard Hofstetter (igus® GmbH).

"L'opération de coupe est désormais entièrement automatisée", explique Dieter Koller. Un système de caméra reconnaît optiquement les points de pincement et organise le positionnement du couteau, ce qui permet de couper avec précision les maillons de saucisse. Le rendement est actuellement de sept plateaux de fumage (= tiges d'aluminium à triple bord) avec 26 paires de saucisses chacun par minute. "Notre objectif à court terme est d'atteindre dix plateaux de fumage", s'empresse d'ajouter le responsable de la conception. " L'installation en acier inoxydable peut être utilisée pour un large éventail de types de saucisses, telles que les saucisses fumées, les saucisses en peau naturelle, les saucisses frites ou les saucisses crues. En ce qui concerne le matériau, il répond également à toutes les exigences applicables en matière de nettoyage et d'hygiène. "Et grâce au processus de coupe automatique, toutes les saucisses ont désormais une longueur uniforme pour le processus d'emballage."

Machine automatique à couper les saucisses en acier inoxydable.

Production alimentaire sans lubrifiants externes

Le principe de fonctionnement de la machine est simple. Un opérateur retire les plateaux de fumage avec les saucisses de la chaudière ou du chariot de fumage et les introduit dans la machine à couper les saucisses pour un traitement automatique par l'usine. Les saucisses sont fixées, étalées et coupées par le bas à l'intérieur de la machine. Les plateaux de fumage sortent de l'autre côté de l'installation et peuvent à nouveau être récupérés par un opérateur ou être acheminés automatiquement vers le processus de production suivant à l'aide d'un convoyeur supplémentaire.

L'accent mis sur la conformité à la FDA

En outre, des EFSM économiques sont installés avec la machine en tant que paliers pour le cylindre pivotant. Même la trappe du panneau de commande est équipée d'un palier lisse en plastique, qui garantit en permanence une ouverture et une fermeture silencieuses. En outre, la machine utilise également un guide de bord hexagonal en iglide® J en tant que composant personnalisé. Pour répondre à d'autres exigences des utilisateurs finaux, en particulier dans le domaine de l'agroalimentaire, telles qu'une résistance encore plus élevée aux températures ou aux produits chimiques, ou la conformité à la FDA, les chemises fabriquées à partir d'une variété de matériaux J peuvent être remplacées à tout moment par des chemises fabriquées en iglide ® A180. Il s'agit d'un matériau largement accepté et conforme aux normes de la FDA pour les applications avec des charges faibles à moyennes en contact direct avec les aliments et l'humidité.

"Nous essayons toujours de fournir des solutions à partir de notre vaste système de trousses de construction", explique Bernhard Hofstetter, conseiller technico-commercial compétent, à propos du thème de la technologie des roulements. "Toutefois, en cas d'échec, nous avons la possibilité de fournir des échantillons ou des composants personnalisés à partir d'une taille de lot de 1, afin d'offrir à nos clients la meilleure solution. "

Processus de nettoyage en continu

La machine à couper les saucisses est utilisée chez l'utilisateur final au moins cinq jours par semaine, respectivement pendant trois quarts de travail. Elle est nettoyée une fois par jour, ce qui affecte principalement les composants en contact avec le produit. Mais l'eau pulvérisée entre également en contact avec la caméra ou le terminal de commande intégré. "Toutes les surfaces intérieures et extérieures doivent pouvoir résister durablement à l'eau et aux produits chimiques de nettoyage", souligne encore Dieter Koller. "Lorsque le processus est en cours, il est essentiel d'éviter à tout prix les dysfonctionnements et/ou les temps d'arrêt imprévus. "

Le constructeur de machines spéciales utilise des paliers lisses et des rotules en polymère sans entretien et sans lubrifiant, ainsi que la technologie linéaire pour l'ensemble de sa gamme de machines et d'installations. Ils sont rentables, faciles à installer et compatibles avec l'acier inoxydable. La collaboration entre les deux entreprises est très efficace. "Par exemple, lorsque nous avons décidé d'utiliser le nouveau matériau, nous avons d'abord reçu 50 roulements à tester. Les résultats ont été si convaincants que nous n'envisagerions jamais de ne pas les utiliser aujourd'hui", précise Dieter Koller en conclusion. "Et comme nous pouvons principalement compter sur des composants disponibles sur le marché, nous sommes également entre de bonnes mains en termes de considérations économiques. "