Change Language :

Ajustement rapide - montage précis

igus®, fournisseur de modules pour les étiqueteuses de KHS

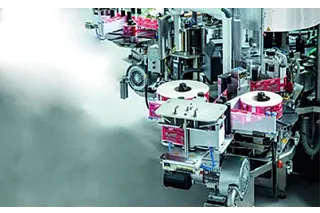

Les nombreux paliers rotatifs et linéaires de la gamme igus® ne sont pas les seuls à équiper les étiqueteuses de KHS GmbH. igus® fournit également des modules complets, prêts à être montés, tels que des systèmes de réglage, des galets de guidage, etc. Du point de vue de KHS, cela ne facilite pas seulement le montage. Du point de vue de KHS, cela ne facilite pas seulement le montage, mais garantit également des séquences de travail de haute précision et à grande vitesse.

60 000 bouteilles par heure ou 1 000 bouteilles par minute et un peu moins de 17 par seconde : c'est la cadence d'une installation de remplissage et d'emballage de boissons typique de KHS. L'entreprise dont le siège se trouve à Dortmund est l'un des chefs de file du marché mondial dans le domaine du développement, de la conception et de la construction de telles installations - clés en main sur demande. KHS emploie environ 5 000 personnes, a réalisé un chiffre d'affaires d'environ 1,18 milliard d'euros en 2016 et est une filiale à 100 % du groupe Salzgitter.

La répartition du chiffre d'affaires de la division Étiquetage montre l'impressionnante présence internationale de l'entreprise : Plus de 80 % sont générés en dehors de l'Europe.

Compétence clé - Technologie d'étiquetage

Le module Innoket Neo pour les usines d'embouteillage étiquette jusqu'à 60 000 bouteilles par heure - dans un espace compact et avec une grande précision.

La technologie d'étiquetage est traditionnellement l'une des compétences clés de KHS. Du point de vue du client, l'étiquette - tout comme la conception de la bouteille - devient de plus en plus importante car il y a une grande concurrence sur le marché des boissons et les consommateurs ne prennent que quelques secondes pour se décider pour l'un ou l'autre produit. Cornelius Adolf, chef de produit pour la technologie d'étiquetage de KHS : "Grâce à l'étiquette, les fabricants de boissons peuvent attirer l'attention et se démarquer positivement. Cela a un effet promotionnel direct sur les ventes. "

Haute vitesse : 300 étiquettes en 20 secondes

KHS propose aux embouteilleurs des stations d'étiquetage pour différentes technologies (colle chaude, colle froide, enroulée ou autocollante). L'un des derniers développements du système modulaire "Innoket Neo" est la station alimentée par rouleaux, qui a remplacé le prédécesseur Innoket 360S à la fin de l'année 2016. L'alimentation par rouleaux signifie : Les étiquettes enveloppantes sont déroulées d'un rouleau, coupées à la bonne longueur dans l'unité de coupe et collées à l'aide d'un rouleau. Elles sont ensuite appliquées sur la bouteille. La bouteille tourne pendant l'application de l'étiquette, qui est directement brossée. Une caractéristique typique de cette technologie est l'autosplicateur "" , qui colle les deux rouleaux d'étiquettes en continu, assurant ainsi un fonctionnement ininterrompu de la machine.

L'ensemble du processus se déroule à une vitesse spectaculaire. Dans les 20 secondes environ qu'il vous a fallu pour lire le paragraphe précédent, l'Innoket Neo RF aurait étiqueté plus de 300 bouteilles. Cela impose des exigences élevées à tous les composants mobiles, en particulier à leur précision.

Des composants prêts à être installés au lieu de pièces individuelles

C'est dans ce contexte que s'abonne la stratégie de KHS : Dans le cas de nouveaux développements de la technologie d'étiquetage, les modules et les systèmes pour des fonctions individuelles - par exemple les unités de réglage horizontal ou les rouleaux de guidage - sont de plus en plus souvent achetés en tant que composants prêts à l'emploi.

Dans ce cas, toute une série d'exigences doivent être satisfaites. Cornelius Adolf : "Lors de la mise en bouteille, il y a toujours de l'eau ou du moins de l'humidité. C'est pourquoi les composants doivent être très résistants à la corrosion et aux produits de nettoyage courants. La résistance à l'usure et l'hygiène sont au moins aussi importantes. Les composants sans lubrification permettent d'éviter toute contamination, en particulier lors de l'étiquetage de bouteilles vides et ouvertes. "

Systèmes de déflexion et d'ajustement sous forme de composants prêts à être installés

igus® propose le réglage du capteur pour la détection de la marque de coupe de l'étiquette sous la forme d'un module prêt à être installé. La base est un guide linéaire drylin® W.

Ce profil de caractéristiques correspond à la technologie des roulements d'igus®, qui est également utilisée dans divers systèmes KHS depuis une vingtaine d'années. Cela vaut aussi bien pour les douilles rotatives iglidur® que pour la technologie linéaire drylin®. Ce qui est nouveau, c'est qu'igus® ne fournit pas seulement les roulements, mais aussi des composants fonctionnels entièrement prêts à être montés.

Dans la station d'alimentation en rouleaux de l'Innoket Neo, on peut voir de nombreux exemples - dans le réglage en hauteur du capteur de marque de coupe. Cornelius Adolf : "Jusqu'à présent, nous avons toujours monté cette fonction nous-mêmes à partir de nombreuses pièces. Désormais, nous sommes entièrement couverts par igus®: avec unité de réglage linéaire, serrage, échelle de mesure et fixation pour le montage. La base est un guide linéaire drylin W de type WS-10-40.

Les rouleaux de guidage de l'étiquette dans la station d'alimentation en rouleaux sont un deuxième exemple. Les rouleaux - qui sont bien entendu exempts de lubrification et résistants à la corrosion - sont équipés de roulements à billes en polymère xiros®. Le matériau des rouleaux a été sélectionné lors d'essais pratiques de manière à atteindre exactement la résistance au frottement souhaitée.

Plus de précision grâce à la standardisation

L'unité de réglage horizontal de l'ensemble de la table de travail est un autre système complet. Elle permet de régler la distance entre la station d'alimentation en rouleaux et la machine de base. Le réglage s'effectue à l'aide d'une poignée et d'une vis sans fin. Le guidage arrière a été conçu à l'aide de guides linéaires drylin® W de type WSQ-16. Et comme la station d'étiquetage est mobile, une chaîne d'énergie de la gamme de produits igus® prend en charge l'alimentation flexible en énergie, en signaux, en vide et en air comprimé.

Grande flexibilité, performances d'étiquetage reproductibles

De gauche à droite : Cornelius Adolf, Product Supérieur Labelling Technology chez KHS, Florian Blömker, Technical Sales Consultant chez igus®.

Cornelius Adolf : "De nombreux utilisateurs déplacent des bouteilles jetables et réutilisables sur une seule et même ligne et ont donc besoin de deux types d'étiquettes différents sur une seule machine. Le temps de changement est donc un critère important, tout comme le changement rapide de format en fonction de la taille des bouteilles et des étiquettes. " Les composants igus® permettent de répondre à ces exigences de manière économique et avec une grande reproductibilité. Ce dernier point est toujours un facteur décisif pour les fabricants de boissons disposant d'une flexibilité totale. Cornelius Adolf : "Même si 60 000 bouteilles sont étiquetées par heure, une bouteille doit être identique à l'autre. " Les systèmes fonctionnels et les composants d'igus contribuent largement à l'obtention de ce résultat.

nul