Change Language :

Technologie des roulements à sec pour les étiqueteuses

Les polymères haute performance à sec d'igus® permettent les réglages les plus divers dans les étiqueteuses de Krones.

Une seule unité permet d'étiqueter jusqu'à 50 000 récipients par heure - ce chiffre suffit à décrire la nouvelle Sleevematic TS de la société Krones AG. L'entreprise a réussi à doubler la performance du système par rapport à la série précédente. L'une des raisons principales est que les manchons sont désormais microperforés au lieu d'être découpés de manière classique. De nombreux composants de paliers lisses autolubrifiants d'igus®, qui ont fait leurs preuves chez Krones depuis de nombreuses années, sont également utilisés.

Aperçu des applications

Scénario

La société Krones AG fabrique et vend des machines, des installations et des systèmes principalement pour l'industrie des boissons et des aliments liquides et se considère comme un fournisseur de systèmes plutôt que comme un simple fournisseur de machines. Les systèmes clés en main couvrent tous les processus, de la production de boissons à l'emballage et à l'étiquetage, en passant par l'inspection et la palettisation. Il existe différentes méthodes d'étiquetage, l'une d'entre elles utilisée par Krones est la technique d'étirement ou de rétraction de la série Sleevematic.

Avec la Sleevematic TS, Krones propose désormais une technologie avancée. Le sigle TS signifie Top Speed, car il permet d'étiqueter jusqu'à 50 000 récipients par heure avec une seule unité. Avant que les manchons individuels ne soient appliqués (tirés) sur les bouteilles, canettes ou autres récipients, ils ne sont plus coupés individuellement à partir du rouleau, mais le manchon est maintenant microperforé. Il est ainsi possible de permettre un mouvement continu des manchons. Au lieu de lames de coupe, la Sleevematic TS utilise deux couteaux de perforation rotatifs.

Solution

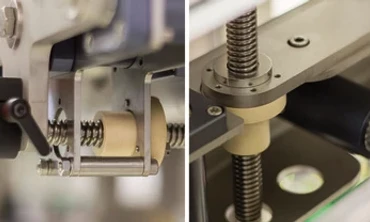

Photo 1 : A gauche : Réglage transversal de la station de bande avec l'écrou à bride iglidur J à filetage trapézoïdal. A droite : Réglage en hauteur de la station de bande avec les écrous à bride iglidur J et les adaptateurs FJUMT.

Figure 2 : Réglage de la hauteur de la brosse à douille avec l'écrou à vis trapézoïdale et le palier en plastique solide RJMP.

Image 3 : Réglage transversal de l'unité pré-rétrécie; la largeur souhaitée peut être réglée à l'aide d'un volant.

Image 4 : Réglage de la hauteur de l'unité de pré-rétraction avec la solution complète drylin SLW-1040 comprenant le serrage, l'indicateur de position et la manivelle pour le réglage du format des types de bouteilles.

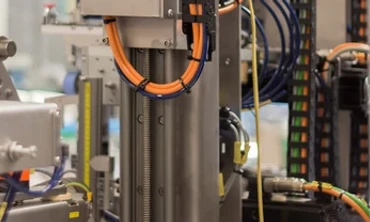

Photo 5 : Réglage de la hauteur du dispositif de retenue avec la solution spéciale SLW-2080. Les chaînes d'énergie assurent le guidage des câbles.

Figure 6 : Réglage du capteur d'entrée à l'aide d'un rail profilé WS-1040 et d'un chariot comprenant une pince manuelle.

Figure 7 : Réglage du capteur de sortie à l'aide d'un rail profilé drylin WS-1040 et d'un chariot comprenant une pince manuelle.

Illustration 8 : Réglage de la hauteur d'un rouleau de guidage avec un module de vis à billes drylin SLW-1040, y compris l'entraînement angulaire et les accessoires. Selon la taille de l'accumulateur de film, on utilise entre 12 et 36 rouleaux de guidage avec deux roulements à billes xiros chacun.

Figure 9 : Porte de protection réglable à travers la série Drylin N-27.