Change Language :

5 raisons de

Remplacer le revêtement PTFE

Paliers

Les bagues en plastique haute performance sont souvent confondues avec les bagues à soutien métallique revêtues de PTFE.

Au cours des deux dernières décennies, on a assisté à une révolution dans l'avancement et l'utilisation de plastiques hautement techniques dans les applications de bagues. Les paliers en plastique sont désormais conçus pour résister à des vitesses et des charges élevées, à des températures extrêmes, à des produits chimiques caustiques et à un large éventail d'autres exigences d'application et de facteurs environnementaux. Dans cet exposé technique, découvrez les 5 principales raisons de remplacer les coussinets revêtus de PTFE par des options en plastique technique.

1. Surface d'usure plus épaisse

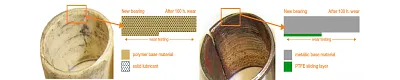

Un roulement revêtu de PTFE est composé d'une coquille métallique et d'une très fine couche de polytétrafluroéthylène, ou PTFE, appliquée à l'intérieur comme surface d'usure du roulement. Ces types de roulements ont généralement une surface d'usure maximale de 0,025 mm, soit environ 0,001 pouce. Lorsque le revêtement en PTFE est décapé ou usé en cours de fonctionnement, la coquille métallique est exposée, créant un effet métal sur métal entre le roulement et l'arbre, ce qui peut entraîner de graves dommages à l'arbre ou le grippage du roulement. Ce problème est plus fréquent lorsque les roulements sont utilisés dans des applications oscillantes, ou lorsque des charges de bord élevées sont présentes.

En comparaison, les paliers en plastique technique sont constitués de composés polymères avancés, qui contiennent des particules de lubrifiant solide intégrées dans des millions de chambres minuscules réparties sur l'ensemble du matériau. En fonctionnement, ces particules de lubrifiant solide sont transférées sur l'arbre afin de réduire le coefficient de frottement et le taux d'usure, et d'éliminer le risque de contact métal sur métal. Cela permet de déterminer le niveau d'usure acceptable en fonction du type d'application, contrairement aux autres revêtements en PTFE, qui échouent si l'usure dépasse l'épaisseur de 0,025 mm du revêtement.

2. Résistance à la corrosion et aux produits chimiques

3. Économies de poids

Les paliers revêtus de PTFE pèsent beaucoup plus lourd qu'un palier entièrement en plastique. L'utilisation d'un roulement plus lourd, quel que soit le matériau, nécessite plus d'énergie pour faire fonctionner le système de roulement. Cela peut poser des problèmes, en particulier dans les applications automobiles, aérospatiales, les véhicules de loisirs et les bicyclettes.

En revanche, les paliers en plastique sont extrêmement légers, environ 80 % de moins qu'un palier revêtu de PTFE. Ce poids réduit permet de diminuer la consommation de carburant et les émissions de dioxyde de carbone, réduisant ainsi la puissance globale requise pour l'entraînement. À titre de comparaison, un roulement en plastique iglide® G300 pèse 6,5 grammes, alors qu'un roulement revêtu de PTFE de taille comparable pèse 34 grammes.

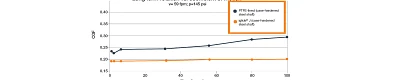

4. Coefficient de frottement constant

Grâce aux très faibles valeurs du PTFE, le coefficient de frottement d'un roulement revêtu de PTFE est généralement très bon au début de la durée de vie du roulement. Cependant, la très fine couche de PTFE s'use avec le temps, ce qui entraîne une augmentation rapide du coefficient de frottement au fur et à mesure que le contact métal sur métal se produit. En revanche, les paliers en plastique iglide® sont un mélange homogène de polymères de base, de fibres de renforcement et de lubrifiants solides. Avec des particules de lubrifiant dans toute l'épaisseur du roulement, les roulements ont une brève phase de démarrage pendant qu'ils s'accouplent avec la surface de l'arbre, après quoi le COF reste constant pendant toute la durée de vie du roulement. Le graphique ci-dessus présente une comparaison entre les roulements iglide® et les roulements à revêtement PTFE en termes de rotation et de COF.

Des essais internes ont également été réalisés pour étudier l'évolution du frottement entre les paliers lisses et leurs arbres au cours de la durée de vie et de l'usure du palier. Le coefficient de frottement des paliers en plastique iglide® et des paliers métalliques revêtus de PTFE a été testé en tant que pièces neuves, puis après 100 heures de rotation. Cet essai a été réalisé à 0,1 m/s sous une charge de 145 psi (1 MPa). Les résultats ont montré que si les deux roulements présentaient le même coefficient de friction à l'état neuf, le coefficient de friction des roulements revêtus de PTFE augmentait considérablement au fur et à mesure de l'usure, alors que les roulements en iglide® n'enregistraient qu'une augmentation nominale de leur coefficient de friction.

5. Conformité à la directive RoHS

Depuis 2006, la directive RoHS (Restriction of the use of Hazardous Substances) n'a cessé de renforcer les lignes directrices visant à limiter les valeurs des substances nécessaires à l'industrie, mais potentiellement nocives, notamment le plomb, le chrome hexavalent, le mercure, les biophényles polybromés, les éthers diphényliques polybromés et le cadmium dans la fabrication d'équipements électroniques et électriques.

Assistance pour les demandes

Pour toute question supplémentaire ou information sur les produits, veuillez contacter :

Service clientèle:

Téléphone : du lundi au vendredi, de 8 h à 17 h.

LiveChat : 24 heures sur 24.

Prendre rendez-vous

Prendre rendez-vous avec un expert produit.