Change Language :

Prototypage rapide et construction de prototypes en plastique

Prototypes fonctionnels en plastique haute performance

- Échantillons de composants en plastique résistant à l'abrasion - de la pièce unique à la production en série

- Gain de temps supplémentaire grâce à la simplicité de la commande en ligne et à la rapidité de la livraison : Les commandes passées avant midi peuvent être livrées du jour au lendemain - sans frais supplémentaires pour les commandes de plus de 150 euros.

- Grande variété de matériaux : plastiques haute performance pour la construction de prototypes non définis

- Des conseils compétents pour la planification et la conception de projets

Nos services de prototypage

Concrétiser les idées - Dans le domaine de la construction mécanique, les prototypes permettent de disposer rapidement de modèles, d'accélérer le développement de produits, de visualiser de nouveaux concepts et de réduire considérablement les erreurs de conception. Outre les pièces de série, igus® dispose d'une grande expérience dans la fabrication de pièces spéciales et de prototypes pour les applications mobiles les plus diverses et peut apporter un soutien professionnel à votre projet.

Cycle de développement rapide des produits : du prototypage rapide à la fabrication rapide

Pièces moulées par injection et production en série d'un seul tenant

1. Prototypage rapide : Téléchargez rapidement et facilement le modèle 3D de votre composant fonctionnel vers le service d'impression 3D en ligne. Vous voyez immédiatement le prix, le délai de livraison et le choix des matériaux. Dans le même temps, la productibilité est testée en fonction de l'épaisseur des parois et de la taille des composants. Pour l'impression 3D, igus® n'utilise que ses propres matériaux de paliers lisses, dont la résistance à l'usure est jusqu'à 50 fois supérieure à celle des matériaux d'impression 3D conventionnels.

2. Outillage rapide (print2mold) : Si les matériaux d'impression 3D existants ne peuvent pas répondre à des exigences particulières, on a recours à print2mold. Cette méthode est également choisie lorsque des prototypes ou des composants de présérie doivent être fabriqués à partir du matériau de la série suivante. Dans la méthode print2mold, la fabrication additive est utilisée pour fabriquer le moule d'injection en plastique ou en métal, ce qui est 80 % moins cher que les moules d'injection fabriqués par des moyens conventionnels. Les moules fabriqués de cette manière sont ensuite utilisés pour fabriquer votre pièce spéciale résistante à l'usure en seulement cinq jours ouvrables. Ils peuvent être utilisés pour plusieurs commandes, ce qui permet de réduire encore les coûts.

3. Fabrication rapide : Si le prototype de matériau et de moule pour votre application s'est avéré utile, le composant souhaité peut être commandé à nouveau avec la méthode de fabrication qui lui convient le mieux. Cette méthode peut être l'outillage rapide (10 à 10 000 unités), la fabrication mécanique à partir de barres (10 à 10 000 unités), le moulage par injection (3 000 unités ou plus) ou le frittage laser (1 à 10 000 unités).

matériaux iglide pour la construction de prototypes

- Filaments

- Poudre de frittage laser

- Grande variété de matériaux

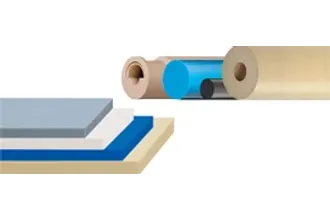

- Barres rondes, barres creuses et plaques

Applications et références de nos clients

Qu'est-ce que le prototypage rapide et comment peut-il aider mon entreprise?

Définition du prototypage rapide : En génie mécanique, "prototypage rapide" est utilisé pour désigner la fabrication rapide d'échantillons de composants à partir d'un modèle numérique en 3D. Dans le langage courant, "rapid prototyping" est l'une des catégories de fabrication additive, mais dans le domaine du développement de produits en particulier, le terme est compris comme une méthode permettant de tester rapidement la conception dans des conditions réelles.

Avantages du prototypage rapide

Rapidité - retour d'information plus rapide, développement plus rapide, mise sur le marché plus rapide

Ceux qui optimisent leurs processus de développement de produits gagnent la compétition pour les solutions innovantes. Le prototypage rapide et ses processus génératifs permettent de réaliser et de tester rapidement et de manière itérative de nouveaux concepts et de les adapter facilement. Les concepteurs et les parties prenantes peuvent tester plus rapidement des prototypes entièrement fonctionnels - directement dans l'application - et fournir un retour d'information, ce qui élimine le besoin d'étapes intermédiaires et garantit que le produit fini est prêt à être lancé plus tôt qu'il ne la serait avec les méthodes de prototypage conventionnelles.

Économie - moins d'efforts, moins d'erreurs, moins de coûts

L'élimination des installations, des outils spéciaux et des efforts manuels permet de réduire les coûts. Le prototypage rapide est basé sur des modèles numériques qui n'ont pas besoin d'être conservés et dont l'adaptation n'entraîne pas de coûts supplémentaires. Les modèles 3D des prototypes peuvent être fabriqués rapidement et à faible coût, à l'unité ou en petites séries, par des prestataires spécialisés qui disposent à la fois de l'expertise nécessaire et des différents systèmes requis pour fournir le meilleur résultat possible. Mais la construction de prototypes avec les propres systèmes de l'entreprise peut être rentable s'ils sont utilisés fréquemment, puisque le temps de fabrication et les coûts associés aux services externes sont éliminés. Les essais avec des prototypes fonctionnels dès la phase de développement réduisent considérablement le risque d'erreurs lors de la fabrication du produit final, puisque la conception, les matériaux et l'ajustement ont déjà été largement testés à ce moment-là.

Flexibilité

La fabrication additive et les méthodes de prototypage rapide permettent de mettre en œuvre des idées et des conceptions qui étaient auparavant soit totalement impensables, soit très difficiles à mettre en pratique. Des solutions innovantes peuvent ainsi être rapidement réalisées, testées, optimisées et perfectionnées jusqu'à ce qu'elles fonctionnent comme prévu. Elle ouvre également de nombreuses possibilités pour le choix des matériaux, puisque les prototypes peuvent, sans grand effort, être fabriqués à partir du matériau nécessaire ou de plusieurs matériaux et comparés directement entre eux lors de l'application.

Durabilité

Les méthodes de fabrication génératives produisent beaucoup moins de déchets que les méthodes soustractives et nécessitent moins de matériaux. Alors que certaines méthodes nécessitent la création de structures de soutien qui doivent être retirées après l'impression, la poudre non utilisée pour des méthodes telles que le frittage sélectif par laser peut être réutilisée pour d'autres prototypes. Le temps et les matériaux économisés grâce au prototypage rapide peuvent être utilisés pour d'autres projets.

Méthodes de prototypage rapide

La méthode utilisée pour fabriquer des prototypes dépend principalement des exigences de l'application. Les propriétés mécaniques d'un échantillon sont déterminées non seulement par le matériau, mais aussi par la méthode d'impression et sa mise en œuvre particulière. Le temps et le nombre de prototypes à fabriquer influencent également le choix de la méthode d'impression.

Frittage sélectif par laser

Cette méthode est bien adaptée à la fabrication de pièces individuelles personnalisées et de séries allant jusqu'à 10 000 unités. Dans cette méthode, un laser fait fondre la poudre thermoplastique couche par couche pour créer le modèle spécifié. Les prototypes créés avec cette méthode ont une capacité de charge particulièrement élevée. C'est la méthode de fabrication additive la plus utilisée chez igus®, car elle offre une résistance, une précision et un prix des composants supérieurs. Différentes options de finition telles que la coloration ou le polissage sont également proposées.

FDM (Fused Deposition Modeling)

Basée sur des filaments plastiques spéciaux, cette méthode permet de créer des composants particulièrement robustes en petites quantités. Un avantage important de la méthode FDM est le large choix de matériaux pour des exigences particulières telles que les températures élevées ou le contact alimentaire, ainsi que la possibilité de combiner relativement simplement différents matériaux pour produire un prototype. Cette méthode ne permet pas de cartographier des géométries complexes avec autant de souplesse que le frittage laser.

Outillage rapide (print2mold) : pièces moulées par injection à partir d'outils de moulage par injection fabriqués de manière additive

Pour le prototypage industriel, la production en grande quantité de prototypes fonctionnels et les exigences particulières en matière de matériaux, la fabrication additive d'outils de moulage par injection est souvent une bonne idée. Un plus grand choix de matériaux est disponible, car toutes les matières plastiques ne sont pas disponibles pour l'impression 3D. Cette technologie permet de fabriquer des prototypes techniques largement identiques au produit final, mais les particularités du moulage par injection limitent la liberté de conception davantage que ne la feraient des prototypes imprimés en 3D. En fonction des besoins et du nombre d'unités nécessaires, les moules à injection sont fabriqués en métal ou par la méthode de la stéréolithographie (SLA).

Méthodes soustractives : la barre

Les prototypes fabriqués à partir de barres permettent également de cartographier les propriétés matérielles et mécaniques dès la phase d'essai et de tester toutes les fonctionnalités. Pour cette méthode, la matière est enlevée mécaniquement par des méthodes telles que le fraisage pour fabriquer la pièce nécessaire à partir du matériau brut. L'avantage de cette technologie est qu'elle élimine certaines limitations présentes dans l'impression 3D, telles que l'épaisseur minimale des parois. Le choix des matériaux pour le prototypage à partir de barres est plus important que pour la fabrication additive. L'avantage économique de cette méthode réside dans la production de grandes quantités ou de pièces particulièrement simples.

Autres méthodes de prototypage couramment utilisées

Si igus® utilise les méthodes susmentionnées pour fabriquer des prototypes en plastique, il existe d'autres méthodes dans le domaine de la production de prototypes pour différents matériaux, notamment le moulage sous vide, le façonnage de contours, le formage de poudres au laser, le moulage en puzzle dans l'espace et la fabrication de couches stratifiées.

Types de prototypes

- Prototype de conception : Ce type de prototype est construit pour vérifier si l'objet réalisé répond aux exigences optiques et correspond au concept global. Ces modèles n'ont aucune fonctionnalité et peuvent être fabriqués en plastique standard.

- Prototype géométrique : Il a les dimensions exactes de l'application et peut être installé pour voir si d'autres modifications sont nécessaires pour l'adapter. Il permet également de vérifier et d'affermir les exigences relatives aux matériaux nécessaires.

- Prototype fonctionnel : Il représente les principales fonctionnalités du composant prévu et peut être testé directement dans l'application. Pour ces prototypes, il est recommandé de fabriquer une petite série d'échantillons de pièces afin de pouvoir les tester dans différentes conditions.

- Prototype technique : Si la géométrie et le matériau définitifs ont été décidés, l'application finie est testée à l'aide du prototype technique. Le modèle correspond déjà parfaitement au produit final en ce qui concerne le matériau, le comportement mécanique et la géométrie.

- Prototypage industriel : Avant qu'un produit ne soit fabriqué en série, de petites séries sont souvent produites, en particulier dans l'industrie automobile (pour les véhicules de présérie, par exemple) afin que les clients puissent essayer le nouveau modèle. À ce stade du développement du produit, il est souvent nécessaire de modifier le matériau.

Contactez un expert en pièces sur mesure

Que vous soyez intéressé par des solutions de bout en bout, entièrement assemblées, ou que vous cherchiez à construire votre propre projet personnalisable, laissez-nous vous aider à trouver une solution basée sur votre application et vos exigences particulières. Communiquez avec nous au moyen du formulaire ci-dessous ou appelez-nous au (800) 521-2747 pour discuter de votre projet dès aujourd'hui!